| 1. Широкий спектр отказов двигателя связан с нарушением

функционирования системы охлаждения. На моделях, оборудованных АТ,

данная система обеспечивает также охлаждение ATF, поддерживая тем

самым наиболее благоприятные условия для работы трансмиссии.

2. Проверка состояния компонентов системы охлаждения должна производиться

после полного остывания силового агрегата (не менее чем через три

часа после остановки двигателя).

|

Ни в коем

случае не снимайте крышку заливной горловины радиатора при

горячем двигателе! |

3. Снимите крышку с радиатора или расширительного бачка, для чего

сначала поверните ее влево до первого упора. Если послышится шипение,

указывающее на избыточное давление в системе, дождитесь его прекращения,

затем прижмите крышку ладонью вниз и продолжайте поворачивать влево

до полного освобождения. Тщательно промойте крышку изнутри и снаружи

чистой водой. Протрите заливную горловину радиатора. С очищаемых

поверхностей должны быть полностью удалены все следы коррозии. Находящаяся

в системе охлаждающая жидкость должна быть относительно прозрачной.

Если жидкость окрашена в цвет ржавчины, система должна быть промыта

и заправлена свежей смесью (см. Раздел Обслуживание системы охлаждения). Если уровень жидкости

не доходит до верха, долейте в радиатор/бачок еще немного смеси

требуемого состава.

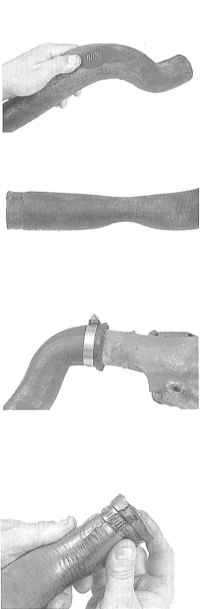

4. Внимательно осмотрите верхний и нижний радиаторные шланги, а

также шланги системы отопления салона, имеющие меньший диаметр и

расположенные между силовым агрегатом и переборкой двигательного

отсека. Проверяйте шланги по всей их длине и в случае выявления

трещин, вздутий и признаков старения материала производите замену

дефектных компонентов. Мелкие трещины обычно проще разглядеть при

сжимании шланга. Вне зависимости от состояния шланги следует менять

приблизительно раз в два года.

5. Проверьте надежность крепления всех шлангов на своих штуцерах/патрубках.

Утечки охлаждающей жидкости обычно проявляются в виде потеков ржавого

или белого цвета на окружающих их источник поверхностях. Если шланги

закреплены на штуцерах/патрубках хомутами скручиваемого типа, последние

разумно будет заменить более надежными червячными или винтовыми.

6. Путем продувания сжатым воздухом, либо при помощи мягкой кисточки,

удалите из зазоров между пластинами теплообменника радиатора старые

листья, останки насекомых и прочий мусор. Постарайтесь не повредить

мягкие пластины теплообменника и не порезать пальцы об их острые

края.

7. Каждую вторую проверку, а также при первых признаках нарушения

функционирования системы охлаждения производите проверку крышки

радиатора давлением (см. далее). Если под рукой не окажется подходящего

оборудования, обратитесь за помощью на станцию техобслуживания.

8. Сняв крышку с радиатора или расширительного бачка, при помощи

соответствующей переходной насадки подключите к системе оснащенный

манометром ручной насос.

|

9. Работая рукояткой насоса,

поднимите давление в системе до максимального значения показания

подключенного к насосу манометра.

|

|

10. В течение некоторого времени

понаблюдайте за показаниями манометра, - если давление в системе

будет падать, следовательно, имеет место утечка. Выявление

источника утечки производится в ходе повторного тщательного

осмотра всех компонентов охладительного тракта (еще раз подкачайте

давление). |

11. Если в ходе визуального осмотра выявить источник утечки не удается, вновь

поднимите давление до максимума и оставьте систему под давлением

на некоторое время. Спустя около 30 минут проверьте показание манометра,

- если оно упало менее чем на 20%, состояние системы можно считать

удовлетворительным, в противном случае следует обратиться за помощью

к специалистам автосервиса.

12. Еще одной из причин потерь охлаждающей жидкости являются ее

внутренние утечки. Подобного рода утечки обычно связаны с нарушением

герметичности прокладок головок цилиндров или появлением трещин

в теле блока и приводят к попаданию охлаждающей жидкости в моторное

масло и камеры сгорания двигателя. Масло при этом начинает эмульгировать,

принимая молочно-образную консистенцию, выхлопной же дым в момент

запуска двигателя оказывается насыщенным водяным паром, придающим

ему густой белый цвет. Еще одним из признаков наличия внутренних

утечек охлаждающей жидкости является образование на электродах свечей

зажигания налета зеленоватого или белого цвета, - путем поочередного

осмотра свечей можно выявить допускающий утечку цилиндр. |