|

РЕМОНТ ОБСЛУЖИВАНИЕ ЭКСПЛУАТАЦИЯ АВТОМОБИЛЕЙ Субару Легаси, Аутбэк. Subaru Legacy / Outback (с 1999 по 2003 год выпуска) полные технические характеристики. диагностика. электросхемы |

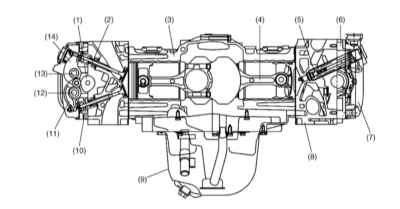

4. ДвигательОбщая информация Схема расположения основных компонентов 4-цилиндрового оппозитного двигателя SOHC

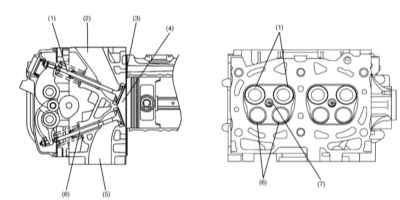

Конструкция головки цилиндров 4-цилиндрового оппозитного двигателя SOHC

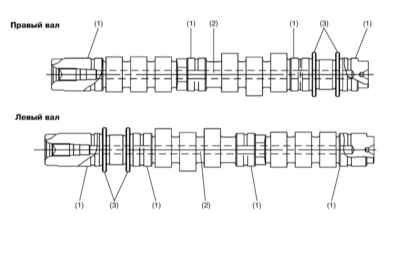

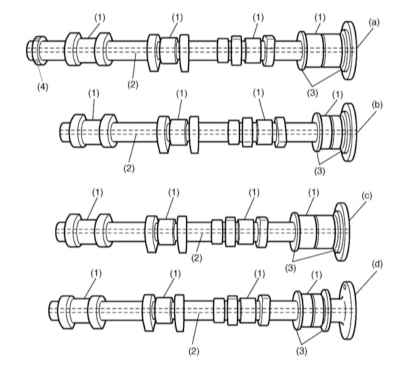

Конструкция распределительных валов 4-цилиндрового оппозитного двигателя SOHC

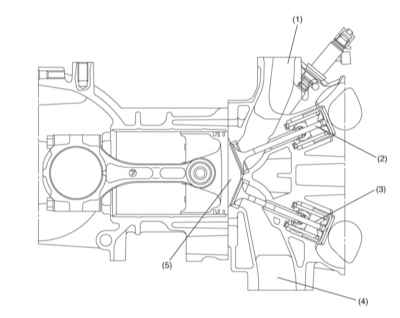

Конструкция компонентов головки цилиндров 6-цилиндрового оппозитного двигателя DOHC

Конструкция распределительных валов 6-цилиндрового оппозитного двигателя DOHC

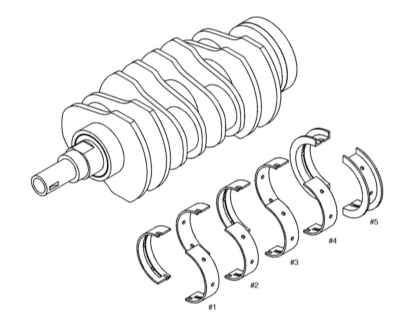

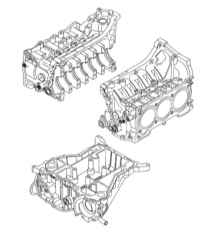

В данной Главе описывается устройство и процедуры обслуживания двигателей двух типов: с одним (SOHC) или двумя (DOHC) распределительными валами верхнего расположения для каждой из головок цилиндров. 4-цилиндровые двигатели 2.0 и 2.5 л На моделях 2.0 и 2.5 л установлены 4-цилиндровые оппозитные бензиновые двигатели, горизонтально установленные в передней части автомобиля. Данные 4-тактные двигатели с жидкостным охлаждением и одним (на головку) распределительным валом верхнего расположения (SOHC) снабжены 16-клапанным механизмом газораспределения и изготовлены главным образом из алюминиевого сплава. Топливо подается в двигатель методом распределенного впрыска (MFIS). Блок цилиндров Блок цилиндров изготовлен из алюминиевого сплава методом литья под давлением и снабжен чугунными гильзами цилиндров сухого типа, залитыми в полублоки агрегата. Структура литого блока цилиндров позволяет обеспечить эффективный отвод тепла и придает ему высокую прочность при относительно небольшой массе. Коленчатый вал устанавливается в пяти коренных подшипниках повышенной прочности, пятый из которых является упорным и ограничивает величину осевого люфта вала.

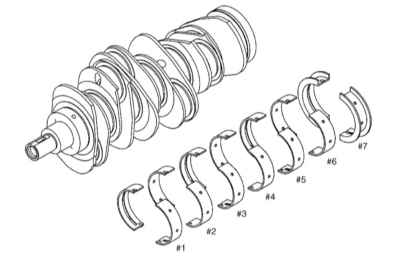

Места установки коренных подшипников коленчатого вала разработаны таким образом, что обеспечивается достаточная жесткость при минимальном уровне рабочего шумового фона. Масляный насос помещается по центру в передней части блока цилиндров, водяной насос системы охлаждения – в передней части левого полублока. В задней части правого полублока установлен маслоотделитель, улавливающий содержащуюся в картерных газах масляную взвесь. Головки цилиндров Головки цилиндров изготовлены из алюминиевого сплава методом литья под давлением. Головка цилиндров образует камеры сгорания шатрового типа с центральным расположением свечей зажигания и четырьмя клапанами (два впускных и два выпускных) на цилиндр. Впускные и выпускные клапаны расположены по разные стороны цилиндра. Центральное размещение свечей зажигания в камерах сгорания способствует распространению завихрений, увеличивающему эффективность сгорания воздушно-топливной смеси. За счет оппозитного расположения впускных и выпускных клапанов реализована поперечно-поточная схема газораспределения. Металлическая прокладка головки цилиндров сформирована из стальных нержавеющих листов и имеет трехслойную конструкцию, отличающуюся повышенной жаростойкостью и обеспечивающую надежность герметизации сочленения сопрягаемых поверхностей в течение длительного времени. Привод распределительных валов левой и правой головок цилиндров осуществляется посредством одного зубчатого ремня, который также используется для привода водяного насоса, расположенного в левом полублоке силового агрегата. Регулировка натяжения газораспределительного ремня производится автоматическим регулятором натяжения, что исключает необходимость ручных корректировок. Распределительный вал удерживается внутри головки цилиндров на четырех шейках. Два упорных фланца ограничивают величину осевого люфта каждого из распределительных валов. В осевой части валов предусмотрены маслотоки, обеспечивающие подачу смазки и охлаждение компонентов ГРМ. В коромысла привода клапанов вмонтированы винт и гайка, предназначенные для корректировки клапанных зазоров. 6-цилиндровые двигатели 3.0 л Модели 3.0 л оборудованы 6-цилиндровым бензиновым двигателем оппозитной конструкции, горизонтально установленным в передней части автомобиля. Данные 4-тактные двигатели с жидкостным охлаждением и двумя (на головку) распределительными валами верхнего расположения (DOHC) снабжены 24-клапанным механизмом газораспределения и изготовлены главным образом из алюминиевого сплава. Топливо, как и на 4-цилиндровых двигателях, подается методом распределенного впрыска (MFIS). Уровень вибраций, производимых оппозитными 6-цилиндровыми двигателями, в значительной мере ниже, чем у двигателей V-образной конструкции (V6). Кроме того, подобная конструкция при высокой компактности позволяет организовать хорошую динамическую балансировку. Снижению шумового фона, возникающего при работе двигателя, помогают также следующие конструктивные решения: · Коленчатый вал устанавливается в семи коренных подшипниках повышенной прочности и имеет диаметр 64.0 мм, что на 4 мм больше, чем на предыдущих моделях; · Цепи привода ГРМ оснащены гидравлическим регулятором натяжения и закрыты крышкой; · Изготовленный из алюминиевого сплава поддон картера усиливает жесткость сочленения левого и правого полублоков, придавая тем самым дополнительную прочность зонам, формирующим постели коренных подшипников коленчатого вала; · Двигатель соединен с трансмиссией более жестким 11-болтовым соединением по сравнению с используемым в предыдущих моделях 8-болтовым соединением. Применение не нуждающегося в обслуживании цепного привода распределительных валов позволило уменьшить полную длину силового агрегата. Еще одной отличительной особенностью используемых на моделях Subaru Legacy 6-цилиндровых оппозитных двигателей является низкий уровень содержания в отработавших газах токсичных составляющих. Блок цилиндров

Каждый из полублоков оснащен независимым охлаждающим контуром. Водяные рубашки

вокруг гильз цилиндров открыты со стороны головок (открытая схема), что в значительной

мере повышает эффективность охлаждения компонентов.

Специальная форма верхней части поддона изготовленного из алюминиевого сплава картера способствует подавлению значительных флуктуаций уровня масла и, кроме того, формирует часть контуров смазки и охлаждения, а так же спиральную камеру водяного насоса и камеру термостата.

Головки цилиндров

| |||||||||||||||||||||||||||||

Copyright © 2026 Все права защищены. Все торговые марки являются собственностью их владельцев.