11.10.2. Осмотр и дефектовка деталейПримечания

|

Параметры пружин клапанов для определения их упругости.

|

Наружная пружина:

|

высота в свободном состоянии

|

45,2 мм

|

|

высота под нагрузкой 26,0+1,7 кгс

|

33,7 мм

|

|

высота под нагрузкой 46,2+2,4 кгс

|

24,7 мм

|

Внутренняя пружина:

|

высота в свободном состоянии

|

34,1 мм

|

|

высота под нагрузкой 9,0+0,8 кгс

|

29,7 мм

|

|

высота под нагрузкой 27,5+1,5 кгс

|

20,7 мм.

|

|

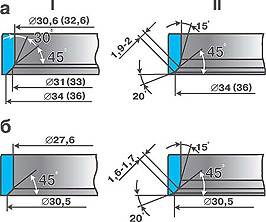

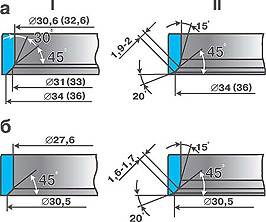

а – седло впускного клапана

б – седло выпускного клапана

I – новое седло

II - седло после ремонта

|

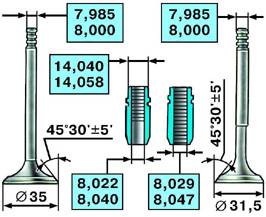

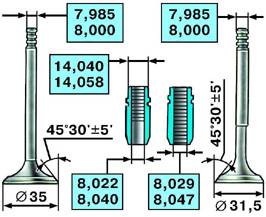

Величина зазоров между клапаном и направляющей втулкой, мм:

|

номинальный зазор для впускных клапанов

|

0,022-0,055

|

|

номинальный зазор для выпускных клапанов

|

0,029-0,062

|

|

предельно допустимый зазор для впускных и выпускных клапанов

|

0,3

|

Если зазор меньше предельно допустимого, попробуйте заменить клапан. Если зазор

превышает предельно допустимый, замените направляющую втулку.

ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. Промойте детали головки блока в бензине, протрите и просушите

их.

|

|

|

|

| 2. Очистите камеры сгорания от нагара.

Осмотрите головку. Если на ней есть трещины или следы прогара в камерах

сгорания, замените головку. |

3. Проверьте плоскостность поверхности, прилегающей к блоку

цилиндров. Для этого поставьте металлическую линейку ребром на поверхность

головки по центру вдоль, а затем по диагоналям и замерьте щупом

зазор между плоскостью головки и линейкой. Замените головку, если

зазор превысит 0,1 мм.

|

4. Очистите нагар с клапанов. Это можно сделать подходящим

металлическим инструментом.

|

|

|

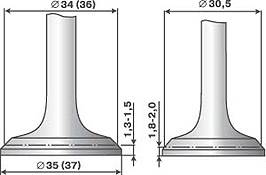

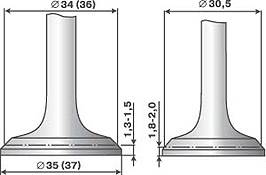

6. Повреждения рабочей

фаски клапанов, которые невозможно вывести притиркой, можно прошлифофать

на специальном станке. При шлифовке надо выдержать размеры, указанные

на рисунке. В скобках даны отличающиеся размеры для двигателя ВАЗ-21083

(см. примечания). |

|

|

5. Осмотрите клапаны. Замените клапаны со следующими дефектами:

глубокие риски и царапины на рабочей фаске, трещины, деформация

стержня клапана, коробление тарелки клапана, следы прогара. Неглубокие

риски и царапины на рабочей фаске можно удалить притиркой клапанов.

|

7. Проверьте состояние пружин клапанов. Искревленные, поломанные

или имеющие трещины пружины замените. Проверьте упругость пружин.

Для этого измерьте высоту пружин в свободном состоянии, а затем

под двумя различными нагрузками. Если пружина не соответсвует требуемым

параметрам, замените ее (см. примечания).

|

|

|

9. Более значительные

дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите

размеры, указанные на рисунке (см. примечание 1). Сначала шлифуется

фаска под углом 20°, затем фаска под углом 45°. После шлифовки надо

притереть клапаны, затем тщательно очистить и продуть сжатым воздухом

головку блока, чтобы в каналах и камерах сгорания не осталось частиц

абразива. В скобках даны отличающиеся размеры для двигателя ВАЗ-21083.

|

10. Проверьте зазор

между направляющими втулками и клапанами (см. примечание 2). Зазор

вычисляется как разность между диаметром отверстия во втулке и диаметром

стержня клапана. |

|

8. Проверьте состояние седел клапанов. На рабочих фасках

седел не должно быть следов износа, раковин и коррозии. Незначительные

повреждения (мелкие риски, царапины и т.п.) можно удалить притиркой

клапанов.

|

|

|

|

|

|

11. Осмотрите толкатели клапанов. Если на рабочей поверхности

толкателя имеются задиры, царапины или другие повреждения, замените

толкатели.

|

12. Осмотрите регулировочные шайбы. На их рабочих поверхностях

не должно быть задиров, забоин, царапин, следов ступенчатого или

неравномерного износа, натира металла. При таких дефектах шайбы

надо заменить. На шайбах допускаются концентрические следы приработки

с кулачками распредвала.

|

13. Изметьте длину болтов крепления головки блока, так как

при многократной затяжке они вытягиваются. Если длина болтов превышает

135,5 мм, замените болты.

|

|

|

14. Для проверки герметичности

головки заглушите отверстие в патрубке рубашки охлаждения в заднем

торце головки, переверните головку камерами сгорания вверх и залейте

керосин в каналы рубашки охлаждения. Если появились течи керосина,

значит головка не герметична и ее надо заменить. |

|

|