|

РЕМОНТ ОБСЛУЖИВАНИЕ ЭКСПЛУАТАЦИЯ АВТОМОБИЛЕЙ Фольксваген Пассат Б6. Volkswagen Passat B6 (с 2004 года выпуска) полные технические характеристики. диагностика. электросхемы |

2.2.17. Ремонт клапанного механизма

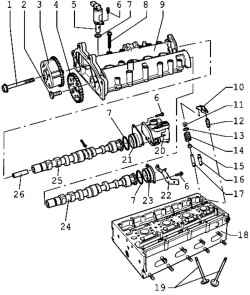

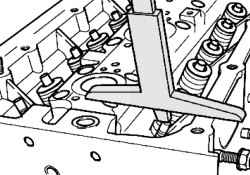

Детали клапанного механизма показаны на рис. 2.45.

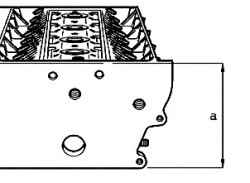

Обработка посадочной поверхности головки блока цилиндров

Припуск на обработку ГБЦ a = не менее 108,25 мм (рис. 2.46).

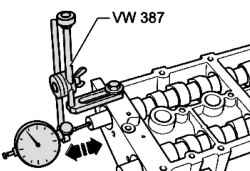

Проверка осевого смещения распредвала

Проведите измерения при снятом картере распределительных валов и установленной крышке.

Предельный допуск макс. 0,40 мм

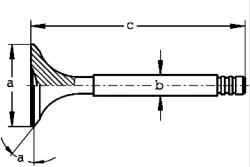

Размеры клапанов

Смотри рис. 2.48.

Обработка седел клапанов

Измерьте расстояние между концом стержня клапана и верхним краем головки блока цилиндров (рис. 2.49).

Рассчитайте максимально допустимый припуск на обработку на основе замеренного расстояния и минимально допустимого размера.

Минимальные размеры

Впускной клапан – 7,6 мм,

Выпускной клапан – 7,6 мм

Измеренное расстояние минус минимальный размер = максимально допустимый припуск на обработку.

Пример

Измеренное расстояние – 8,0 мм

Минимальный размер – 7,6 мм

Макс. допустимый припуск на обработку – 0,4 мм (8,0 мм – 7,6 мм).

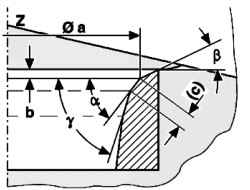

Обработка седла впускного клапана

a = Ж28,7 мм;

b = макс. допустимый припуск на обработку;

c = 1,5–1,8 мм;

Z = нижний край головки блока цилиндров;

a = 45° угол седла клапана;

b = 30° верхняя корректирующая фаска;

g = 60° нижняя корректирующая фаска.

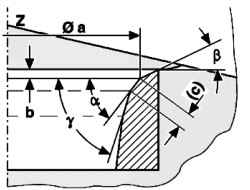

Обработка седла выпускного клапана

a = Ж25,0 мм;

b = макс. допустимый припуск на обработку;

c = около. 1,8 мм;

Z = нижний край головки блока цилиндров;

a = 45° угол седла клапана;

b = 30° верхняя корректирующая фаска;

g = 60° нижняя корректирующая фаска.

|

Copyright © 2007-2024 Все права защищены. Все торговые марки являются собственностью их владельцев.