|

1. Проверьте подшипниковые поверхности под установку

распределительных валов на наличие каверн, царапин, задиров

и прочих признаков чрезмерного износа. В случае выявления

дефектов следует заменить головку.

|

2. Измерьте наружный диаметр каждой из подшипниковых шеек валов.

Запишите результаты измерений и сравните их с приведенными в Спецификациях

номинальными значениями. Измерьте внутренние диаметры подшипников

в головках цилиндров и вычтите из результатов последних измерений

результаты соответствующих первых. Полученная разность составит

величину зазоров в подшипниках валов. Сравните полученные данные

с требованиями Спецификаций. В случае необходимости произведите

замену валов и/или головок.

3. Оцените величину радиального биения валов, укладывая их в V-образные

блоки и используя циферблатный измеритель плунжерного типа. Вращайте

вал в блоках медленно, запишите снятые показания и сравните их номинальными

значениями (см. Спецификации). В случае необходимости замените соответствующий

вал.

|

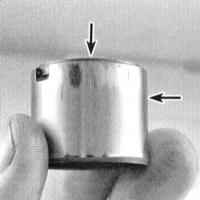

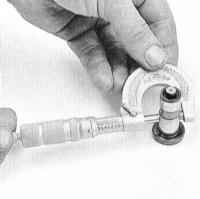

4. При помощи микрометра измерьте высоту кулачков

валов. Сравните результаты измерений с требованиями Спецификаций,

затем вычтите их из последних с целью определения степени

износа кулачков. Если износ превышает предельное допустимое

значение (см. Спецификации), замените соответствующий вал.

|

5. Оцените состояние рабочих поверхностей толкателей клапанов.

|

Если контактная поверхность толкателя изношена,

имеет смысл оценить также состояние рабочего выступа соответствующего

кулачка распределительного вала/регулировочной шайбы на двигателях

DOHC.

На двигателях SOHC толкатели следует держать вертикально во

избежание попадания в них воздуха (см. Часть

Двигатели SOHC настоящей Главы).

|

|

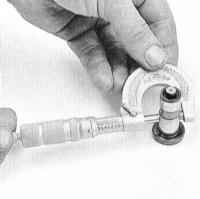

6. При помощи микрометра измерьте наружный диаметр

каждого толкателя. Сравните результаты измерений с требованиями

Спецификаций. Изношенные свыше допустимого предела толкатели

замените.

|

|

7. Измерьте диаметр каждого толкателя, сравните

результаты измерений с требованиями Спецификаций. В случае

необходимости замените сборку направляющих (двигатели SOHC),

либо головку цилиндров (двигатели DOHC).

|

8. Вычтите величины наружных диаметров толкателей из величин внутренних

диаметров соответствующих гнезд в направляющей/головке с целью определения

зазора посадки толкателей в гнездах, - при установке новых компонентов

(толкатели, направляющая/головка) не исключена вероятность выхода

данного параметра за пределы допустимых значений.

9. На двигателях SOHC оцените степень износа коромысел и их осей

(см. Часть

Двигатели SOHC настоящей Главы). При чрезмерном износе накладок коромысла

подлежат замене - ни в коем случае не предпринимайте попыток проведения

их восстановительного износа.

10. Помните, что состояние всех компонентов, - новых или годных

к дальнейшему употреблению старых перед установкой должно быть в

обязательном порядке проверено.

|